Dummy loads….

…quante volte capita di dover provare un trasmettitore, piccolo o grande che sia e… manca l’antenna giusta! Oltretutto quand’anche l’antenna fosse disponibile, sorge, giustamente, lo scrupolo: sarà il caso di disturbare l’etere coi miei segnali di prova? Di solito la risposta è negativa e quindi serve… un carico fittizio o dummy load che dir si voglia.

Il carico fittizio è un dispositivo in grado di trasformare in calore la potenza erogata dalla radio in prova, senza irradiarla e presentare una corretta impedenza (di solito 50 Ohm) al trasmettitore.

In commercio ve ne sono di vari tipi, prestazioni e prezzi.

Le caratteristiche più rilevanti sono:

-

potenza massima

-

range di frequenza

-

prezzo

Dato che allo scrivente non risulta si sia ancora riusciti “ad ubriacare la consorte senza vuotare la botte”, le tre richieste sono in palese conflitto e qualunque soluzione, commerciale o meno, sarà sempre un compromesso.

Arrangiandosi un poco e guardando al mondo della componentistica professionale, è possibile architettare almeno un paio di soluzioni di sicuro interesse per lo sperimentatore domestico e non solo.

Come anticipato poc’anzi, il compito di un carico fittizio è trasformare corrente e tensione in calore. Il dispositivo cuore d’ogni carico fittizio è quindi una resistenza, che ricordo è l’unico elemento circuitale capace di dissipare energia (secondo la ben nota legge P = V^2/R), mentre capacità ed induttanza sono per definizione incapaci di tale compito.

È proprio la difficoltà di realizzare “resistenze resistive” con minime (idealmente nulle) componenti capacitive/induttive (reattive) che porta costi elevati o bande limitate.

Le soluzioni ovviamente esistono, ma sono spesso costose o di difficile riproducibilità dal pur volenteroso hobbista.

Per realizzare un carico buono ed alla portata di tutti occorre quindi una soluzione semplice ed immediatamente disponibile.

Una risposta viene da una famiglia di componenti della serie TNFx, reperibili presso il “buon” Franco Rota anche a pezzi singoli e prezzi d’amatore.

I due che mi sono sembrati più interessanti sono:

TNF6: 0-500 MHz, 800W

TNF3: 0-2000 MHz 250W

Col primo si coprono tutte le onde corte, le VHF e la banda dei 430 MHz anche in caso di potenze elevate

Col secondo si coprono anche le due bande dei 23 e 13 cm con potenze di tutto rispetto.

I componenti si presentano come resistenze montate su di un supporto metallico (che costituisce uno dei reofori) immerse in un case ceramico dal quale esce una linguetta che rappresenta l’altro reoforo. Le base metallica, oltre a condurre all’esterno il calore generato, ha anche funzione di fissaggio del componente: due o quattro fori sono pertanto previsti per questa funzione.

Disporre di un buon componente, è un ottimo inizio ma non basta di per sé ad assicurare un ottimo risultato finale. I due punti critici sono:

-

dispersione del calore generato

-

connessione

Specie nel caso di un carico da 800W il problema non è banale e richiede un attimo d’attenzione.

Proviamo a fare “quattro conti” per un dimensionamento di massima.

Anzitutto disegnamo il circuito equivalente delle resistenze termiche

dove:

-

T1: temperatura della resistenza; purtroppo non ho trovato nessun dato relativo alla massima temperature ammissibile del componente che quindi, ho stimato, intorno ai 200°C sul case (T2).

-

R1 o R-rc: resistenza termica fra il chip resistivo ed il suo contenitore. E’ in genere molto bassa, ma ignota e comunque non migliorabile dall’utente

-

T2: temperatura del contenitore del TNFx (flangia metallica)

-

R2 o R-cp: resistenza fra in contenitore del TNFx e la piastra sottostante

-

R3 o R-ph: resistenza fra la piastra di montaggio ed il dissipatore vero e proprio

-

T3: temperatura del dissipatore

-

R4 o Rha: resistenza termica del dissipatore

-

T4: temperatura aria

Definisco la temperatura ambiente massima di funzionamento pari a 40°C.

La potenza da dissipare vale 800W nel caso del TNF6 o 250W per il TNF3.

Da questi dati, si evince che la resistenza termica totale fra componente ed ambiente, pari a  , deve essere inferiore a = 0.2 °K/W per il carico più grande e = 0.64 °K/W per quello da 250W.

, deve essere inferiore a = 0.2 °K/W per il carico più grande e = 0.64 °K/W per quello da 250W.

E’ importante notare come questa, sia la resistenza termica totale, che comprende quindi tanto quella propria fra aletta ed ambiente quanto la somma di tutte quelle dovute ai materiali e superfici di contatto fra il componente e la “periferia”…

Vediamo ora come i vari problemi possano essere risolti nell’impiego del TNF6.

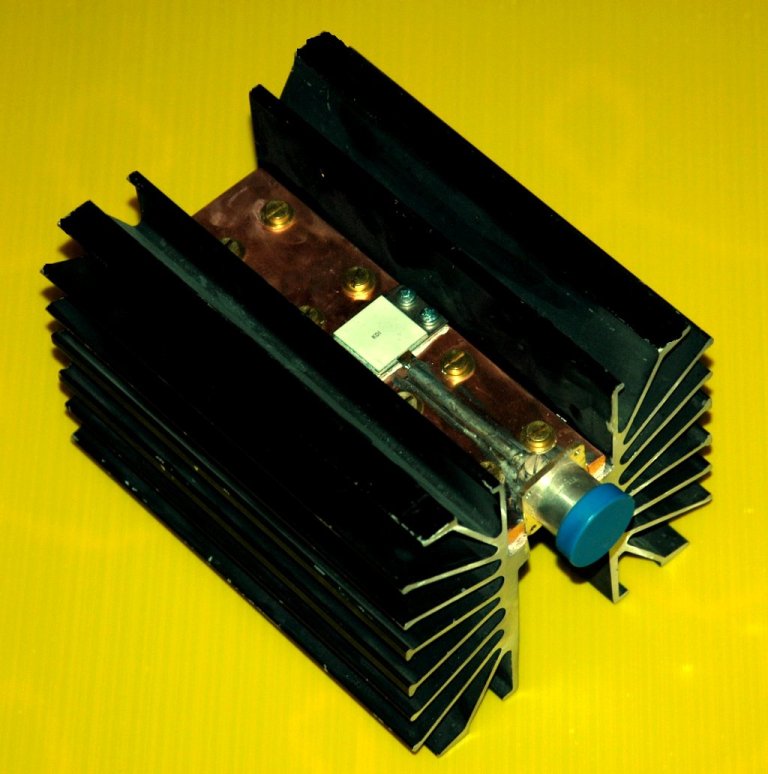

Il vincolo dei 0.2°K/W richiede un’aletta di dimensioni molto generose e non solo, come vedremo meglio nel seguito. Nel mio caso ha ingombro di 160 L x 145 H x 200 P mm e profilo come da foto.

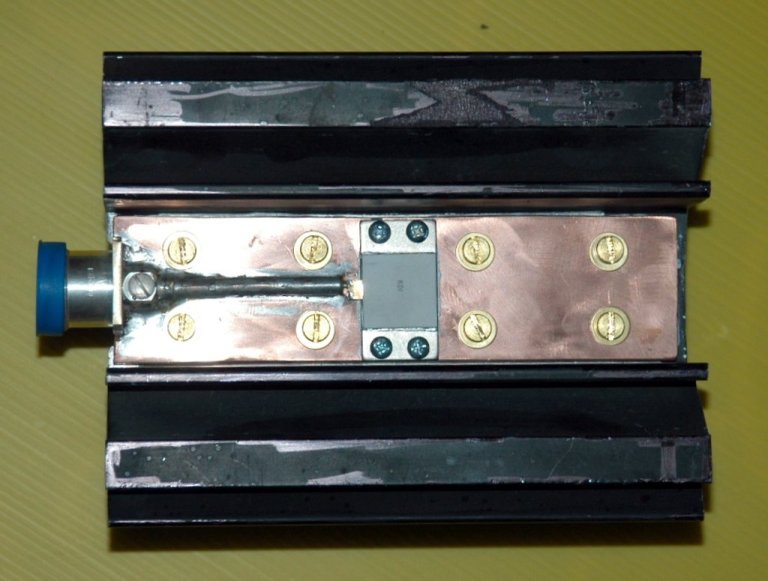

Cedere il calore generato, dall’aletta all’ambiente, non è però sufficiente: occorre “portarlo via” rapidamente dal componente prima di tutto, che ha purtroppo una superficie di scambio piccola. La densità di flusso termico in quella superficie può raggiungere il rilevante valore di ben 70 W/cm2! Per massimizzare questa funzione ho montato il TNF su una piastra di rame di notevole spessore.

La scelta del rame non è per nulla casuale.

Infatti, se paragonato all’alluminio dell’aletta ha due parametri importanti in netto favore:

|

Descrizione |

Alluminio |

Rame |

u.m. |

|

Conduttività termica |

210 |

302 395 |

W/(m K) |

|

Diffusività Termica |

0.0845 |

0.114 0.0935 |

m^2/s |

Per inciso, ricordo che per un generico materiale la diffusività termica, si calcola come:

a = lambda/cp * p.

Dove:

= conduttività termica

cp = calore specifico o capacità termica

= densità del materiale

Un materiale “veloce” quindi nel trasmettere il calore ha una alta conducibilità, un basso calore specifico ed è pure poco denso…

Beh, i nostri materiali sono sicuramente buoni ma non ottimi…ad esempio un dissipatore in magnesio sarebbe molto meglio… ma l’avete mai visto voi?

La piastra di rame, ha quindi, il compito di trasmettere rapidamente il calore generato ad una vasta superficie dell’aletta, per continuarne lo smaltimento in ambiente.

Ogni superficie di scambio termico è spalmata di pasta termica per massimizzarne la conducibilità.

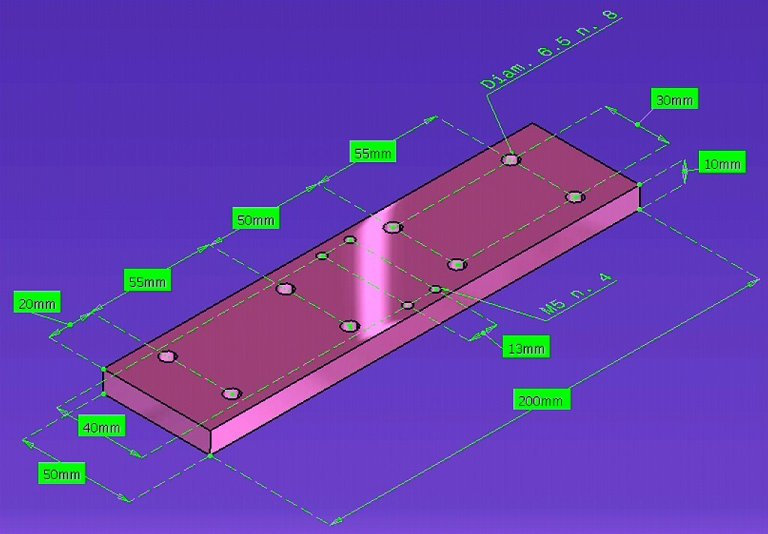

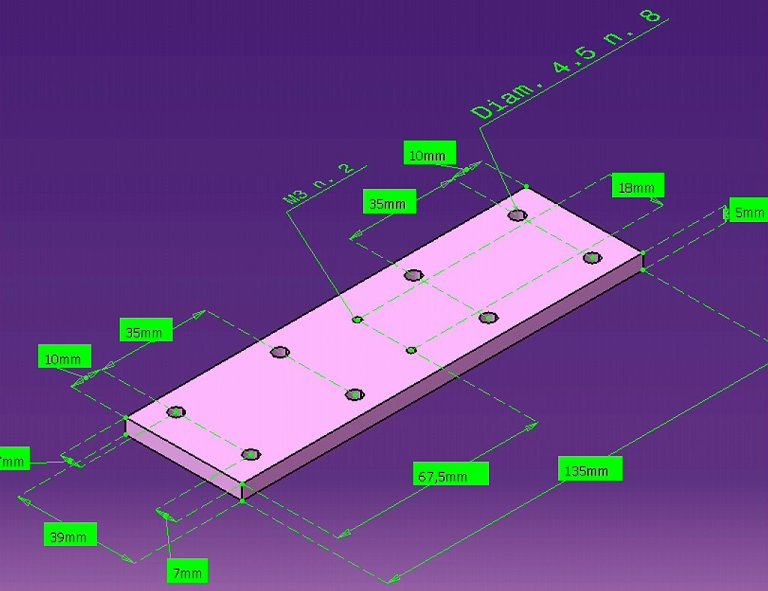

Dimensioni e piano di foratura della parte in rame sono visibili di seguito:

Non trovando dati attendibili sulla resistenza termica dell’aletta impiegata, ho provveduto a farne un rilievo sperimentale.

Alimentando con 100 W il carico, ho misurato le temperature T2, T3, T4.

Con T4 (temperatura ambiente) pari a 21°C, T3 vale 50°C e T2 (case del resistore) circa 53°C.

L’aletta ha quindi una resistenza termica attorno a 0.26°K/W (in posizione orizzontale, aria ferma, supporto isolante) che già di per sé non soddisfa il vincolo iniziale.

La serie delle resistenze di contatto e trasmissione fra case del carico ed aletta vale invece circa 0.06°K/W, un valore buono e che ripaga della cura costruttiva.

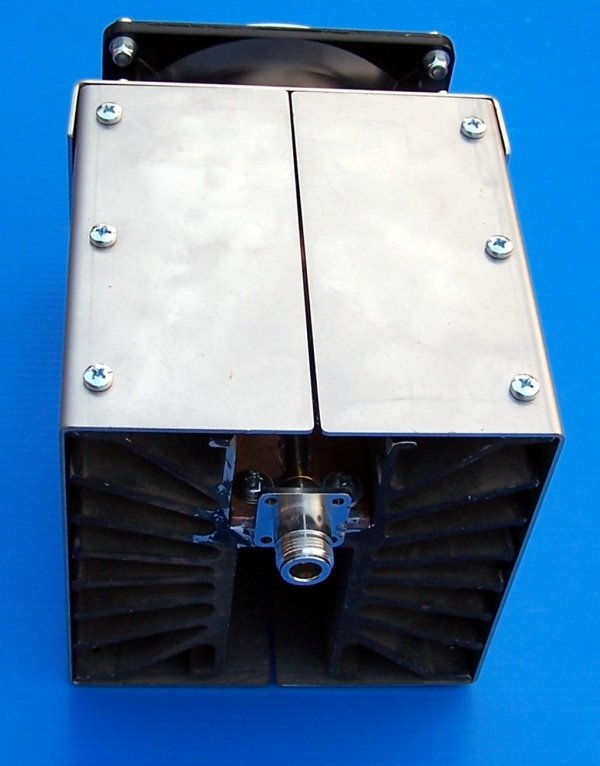

Ho quindi previsto una ventola assiale da 300 m3/h da attivare al bisogno. Un’opportuna carenatura attorno all’aletta convoglia il flusso d’aria là dove serve, senza dispersioni, mentre una griglia di protezione salva le dita dell’operatore dal contatto accidentale con le pale in movimento.

In questo modo, si riduce la resistenza termica del dissipatore a circa 0.1 °K/W, che sommati agli 0.06 °K/W rimanenti danno una risultato confortevolmente al di sotto degli 0.2 °K/W prefissi.

Per alimentare la resistenza, vista la potenza in gioco, ho optato per una soluzione quanto mai “robusta” e di provenienza surplus: un connettore femmina della serie 7/16 con relativo breve tratto di linea in teflon da 6.5 mm di diametro. Questa scelta assicura affidabilità, continuità delle impedenze nei vari tronchi del circuito ed è pure meccanicamente semplice da attuare.

Al posto del 7/16 si può tranquillamente impiegare un N di ottima fattura, tipo Amphenol, MaCom, Radiall, Suhner o simili.

Al bando invece PL, BNC e simili oppure N di costruzione economica. Un connettore non idoneo, oltre a degradare le prestazioni potrebbe rapidamente “sciogliersi” a causa del calore generato, provocando un vero disastro, non tanto al carico stesso, quanto al costoso trasmettitore in prova. Un rischio veramente da non correre…

In alternativa alla linea rigida, si può impiegare un breve tratto di cavo teflon flessibile da almeno 5mm di diametro, tipo RG142. Sconsiglio vivamente altri cavi più sottili o non in teflon. A 500MHz e 800W fondono che è un piacere e non permettono il montaggio suggerito.

Per garantire un adeguato livello di sicurezza per l’operatore, occorre impedire che lo stesso venga a contatto (anche accidentalmente) con la parte “calda” della linea. Ricordo che 800W su 50 Ohm sono pur sempre 200V rms, sufficienti a provocare seri infortuni. La protezione, nel mio caso è assicurata da una lastra di plexiglas che copre tutta la parte superiore dell’insieme.

Per assemblare il tutto suggerisco di seguire la seguente sequenza di operazioni:

-

approvvigionare tutti i materiali

-

forare piastra in rame ed aletta

-

eseguire eventuali aggiustamenti per alloggiare il connettore

-

tagliare a misura il cavo teflon

-

saldare connettore e cavo sulla piastra in rame, con un buon saldatore a martello e/o aria calda

-

cospargere tutte le superfici di contatto con pasta termica

-

montare il sottogruppo appena preparato sull’aletta

-

montare il TNF6 e saldarlo alla linea

-

montare la ventola e relativa griglia protezione

-

montare carenatura e protezione superiore

-

collaudo

A questo punto il carico è pronto per l’uso.

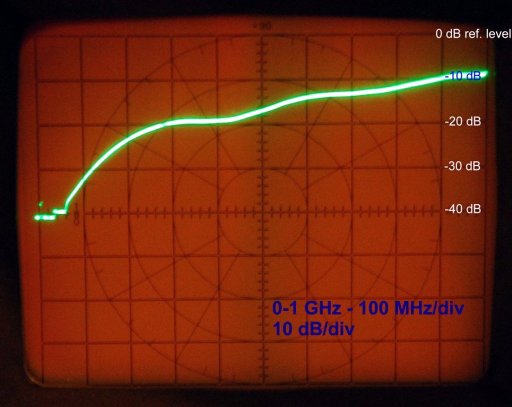

Riporto di seguito le prestazioni in termini di return-loss ottenute sul mio prototipo:

In HF e fino a 50 MHz l’adattamento è ottimo, meglio di quanto i miei strumenti possano rilevare. Siamo a –40dB equivalenti ad un ROS di 1,02:1

Nelle fetta broadcasting 88-108 MHz siamo a circa –32 dB

A 144 MHz circa –26dB o SWR di 1,09:1

A 430 MHz i valori si attestano su –19dB o ROS 1,25:1, quindi ancora ampiamente soddisfacenti per uso amatoriale

Per chi “si accontenta”, si può spingere il campo di usabilità fino al GHz, con un tutt’altro che disprezzabile –10dB di return loss.

Simile approccio può essere tenuto anche nell’utilizzo del TNF3.

Nel mio caso, ho provveduto semplicemente a “scalare” le soluzioni sviluppate per il “fratello maggiore”.

Le differenze sostanziali riguardano solo la dimensione dell’aletta (130x130x140 mm) e della piastra di rame

Per il resto si seguono gli stessi concetti già collaudati nella versione maggiore. In questo caso ho optato per un buon connettore N femmina ed un breve tratto di UT141.

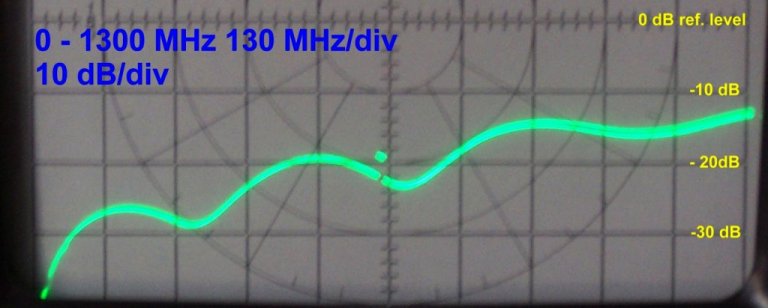

Ad assemblaggio ultimato le prestazioni sotto l’analizzatore di reti sono state come in figura:

Buone, ma non tanto quanto mi aspettassi… era ora di intervenire…

Dopo pochi tentativi ecco l’idea giusta: una piccola copertura in lamierino di ottone, tipo carta di spagna per intenderci, che collega UT141 e viti di fissaggio del TNF3. Una sorta di tegolino, sagomato a mano e pinzette.. nulla di critico..

Ed ecco la nuova curva ottenuta:

Il miglioramento è sensibile, vediamolo tabulato:

|

frequenza / return loss |

“nudo” [dB] |

Con “tegolino” [dB] |

Miglioramento [dB] |

|

144 MHz |

-26 |

-29 |

3 |

|

430 MHz |

-21 |

-34 |

13 |

|

900 MHz |

-15 |

-24 |

9 |

|

1296 MHz |

-13 |

-21 |

8 |

C’è di che pensare che il dispositivo così „curato“, possa essere utilizzato anche più in alto, probabilmente anche a 2,4 GHz dove però la mia strumentazione “automatica” non arriva. Usando metodi più “manuali”, ho misurato circa –12 dB @ 1800 MHz e circa –10 dB @ 2400 MHz.

In tutti i casi, il dispositivo ripaga ampiamente del prezzo pagato e della semplicità di impiego.

Anche qui, una idonea carenatura convoglia l’aria di ventilazione sull’aletta e massimizza lo smaltimento del calore generato e protegge l’operatore da contatti accidentali con parti sotto tensione o punti caldi.