Sperimentiamo il riscaldamento ad induzione

Chi non ha mai notato come un qualunque trasformatore diventi caldo dopo un poco che funziona? Questa generazione di calore è sostanzialmente dovuta a due effetti: perdite nel rame dell'avvolgimento e perdite nel nucleo. Le prime sono molto comprensibili ed effetto del passaggio della corrente elettrica in un conduttore, che per quanto buono sia, ha pur sempre una sua resistenza. Ma nel nucleo? Come mai si perde potenza? Si possono sfruttare queste perdite a fini utili? A queste domande cercheremo di dare una risposta nel seguito dell'articolo.

Le perdite nei materiali conduttori immersi in campi magnetici variabili

Quando una corrente elettrica attraversa un conduttore, genera attorno allo stesso un campo magnetico. Nel caso di correnti alternate, quando la corrente cambia verso, anche il campo magnetico cambia direzione mano a mano che la corrente inverte la direzione. Quando si colloca un secondo conduttore all'interno di questo campo magnetico alternato, nello stesso viene generata una corrente alternata, proporzionale alla corrente primaria e all'inverso del quadrato della distanza tra essi. Questa corrente indotta riscalderà il conduttore proporzionalmente alle perdite I²R determinate dalla resistività e sezione del materiale. Dette correnti indotte nei conduttori da un campo magnetico variabile sono denominate correnti parassite o correnti di Foucault o correnti di eddy (dall'inglese eddy: vortice)

Questo fenomeno è chiamato riscaldamento a correnti parassite.

Se il materiale del secondo conduttore ha proprietà magnetiche si verifica anche un secondo effetto di riscaldamento dovuto “all'attrito” che i dipoli magneti del materiale devono continuamente effettuare per mantenere l'allineamento al campo magnetico esterno.

Questa modalità si chiama riscaldamento per isteresi.

Applicazioni utili delle perdite per correnti parassite e isteresi

Mentre nei trasformatori dette perdite costituiscono un handicap da minimizzare per quanto possibile, gli stessi fenomeni fisici si possono sfruttare positivamente per riscaldare in maniera molto efficiente e controllata vari materiali conduttori.

Il riscaldamento a induzione è attualmente impiegato in moltissimi processi che prevedono temperature di lavorazione dai 100ºC fino a oltre 3000°C. Si può utilizzare sia in processi di riscaldamento brevi, della durata di frazioni di secondo, sia in quelli che durano mesi.

Il riscaldamento a induzione è comune nella cucina domestica o commerciale e in numerose applicazioni quali fusione di metalli (ma non solo), trattamenti termici (i.e. tempera), preriscaldamento per saldatura, brasatura, saldatura, sigillatura, montaggio a caldo, produzione di semiconduttori.

Fattori da considerare nel riscaldamento ad induzione

Il materiale da riscaldare e le sue dimensioni determinano frequenza e potenza di riscaldamento necessari: acciai e ferro si riscaldano molto facilmente data la loro resistività elevata, al contrario rame e alluminio richiedono maggiore potenza.

Alcuni metalli hanno proprietà magnetiche per cui quando si riscaldano a induzione si fruttano sia la resistività sia le proprietà di isteresi del materiale. Questo almeno fino alla temperatura nota come punto di Curie (500-600 ⁰C negli acciai) oltre la quale le proprietà magnetiche svaniscono e quindi per il riscaldamento a temperature superiori occorre sfruttare le sole correnti parassite.

La frequenza della corrente va valutata in base alle dimensioni del pezzo da riscaldare. Il riscaldamento efficiente di pezzi di piccole dimensioni richiede frequenze più alte (oltre i 50kHz), mentre i pezzi di grandi dimensioni traggono generalmente beneficio da frequenze inferiori ai 10 kHz e da una maggiore penetrazione del calore generato.

Esiste infatti una relazione tra la frequenza della corrente alternata e la sua profondità di penetrazione nel materiale nota come effetto pelle. Le frequenze generalmente comprese fra i 5 e i 30 kHz sono quindi adatte a materiali spessi che richiedono una penetrazione profonda della corrente (e quindi della generazione di calore), mentre le frequenze più alte, da 100 a 400 kHz, sono adatte a piccole parti o a riscaldamenti superficiali. Il campo delle frequenze utilizzato nel riscaldamento ad induzione si estende fino oltre i 60 MHz.

Nel caso si sfruttino anche le perdite per isteresi, più alta è la frequenza più elevato è il calore prodotto. Per meglio intuirne le ragioni si può pensare per analogia a quando ci sfreghiamo le mani per riscaldarle: più velocemente le sfreghiamo, più calore generiamo.

Come prima accennato, la corrente indotta all’interno del materiale riscaldato è più concentrata sulla superficie e decresce rapidamente verso l’interno. Pertanto la superficie si scalda molto più velocemente della parte interna: gran parte del calore prodotto nel materiale si genera nello strato superficiale. Si parla infatti di “effetto pelle“ del materiale, già noto a quanti praticano un po' di radiotecnica e si trovano a dover argentare le superfici di bobine o cavità risonanti per minimizzarne le perdite.

Un prodotto “amatoriale” per sperimentare

Un modo semplice ed economico per sperimentare questa tecnica a livello hobbistico sono i moduli facilmente reperibili su siti di vendita on line dell'oriente. Quello forse più interessante come punto di partenza è denominato: 5V -12V ZVS Induction Heating Power Supply Module With Coil.

E' molto compatto e ha una potenza sufficiente a vari esperimenti.

Lo schema

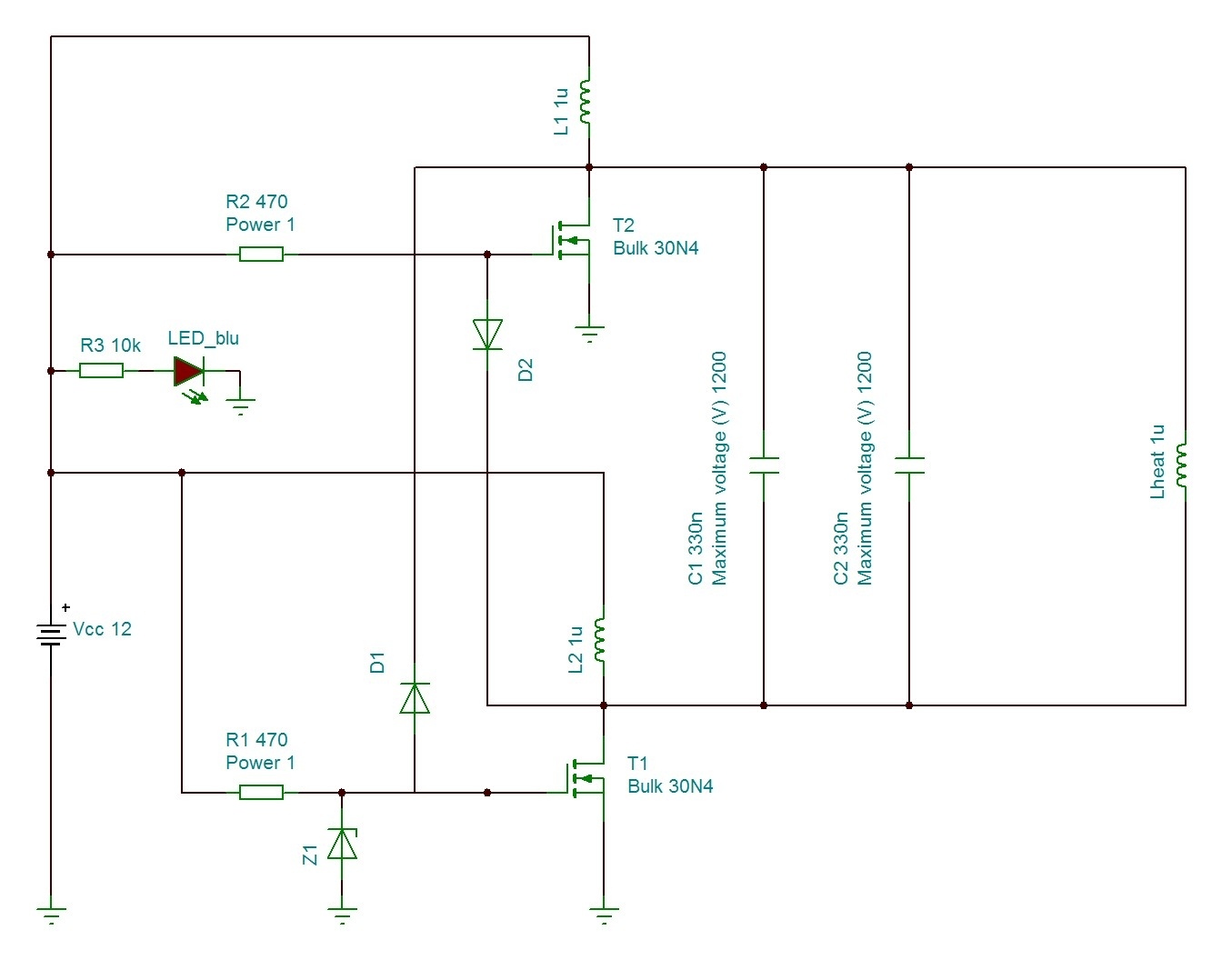

Lo schema elettrico di questo semplice generatore è riportato nell'immagine seguente:

Il circuito è un oscillatore di potenza “push pull” a circa 210kHz. I dispositivi di commutazione sono dei 30N4, mosfet veloci e moderni così come D1 e D2 sono dei US1M diodi rettificatori ad alta velocità. Nulla di “esotico” quindi e tutto materiale consumer largamente impiegato ad esempio negli alimentatori switching.

Vediamo ora qualche forma d'onda caratteristica:

Alimentando il circuito con 12V, la tensione a vuoto ai capi della bobina di riscaldamento è di circa 65Vpp, sinusoidale con basse armoniche. Viste le tensioni in gioco nel circuito è opportuno porre massima attenzione al suo montaggio ed utilizzo per evitare incidenti.

La tensione sui gates mostra un andamento pulito, senza oscillazioni parassite né ringing significativo.

L'oscillatore si dimostra entro una larga area di carico molto stabile e robusto.

Consigli di utilizzo

Tre note importanti legate alla sicurezza prima di tutto:

l'oggetto in studio è fatto per riscaldare qualunque cosa conduttiva nelle strette vicinanze della sua bobina (anche la sonda dell'oscilloscopio se posta dentro alla bobina fonde, credetemi..). Il riscaldamento avviene nel corpo e può essere molto veloce, procurando dolorose ustioni all'operatore meno esperto della tecnologia. Porre quindi massima attenzione nel suo utilizzo.

Per chi utilizza dispositivi elettromedicali (i.e pacemaker, protesi acustiche, etc.) o protesi metalliche (clip, viti, etc.), è bene consultare uno specialista prima di avviare ogni esperimento e mantenere sempre una certa cautela. La potenza in gioco è ridotta, fuori dalla bobina il campo crolla rapidamente, ma “better safe than sorry”.

Per avviarsi, l'oscillatore sfrutta le naturali asimmetrie dei componenti. Questo accade regolarmente se la tensione di alimentazione viene applicata “abbastanza rapidamente”. Per questo, consiglio caldamente di disporre un interruttore a monte del circuito per accenderlo e spegnerlo con decisione. In caso contrario, se la tensione di alimentazione sale “lentamente”, i mosfet entrano in conduzione contemporaneamente e... puff..

Più in generale consiglio di sperimentare per passi graduali, controllando sempre che l'assorbimento non superi i 12-15A quando alimentato a 12V. Oltre tali limiti, si va verso la distruzione di qualche parte circuitale e non vi sono protezioni contro il sovraccarico. Prestare quindi attenzione.

Il circuito per quanto robusto non è per “uso pesante”.. evitare di tenerlo a carico elevato per più di qualche secondo e allo stesso dare modo alle parti, in primis la bobina, di raffreddarsi.

Come prima detto, per riscaldare materiali conduttivi basta inserirli nelle bobina. Se li vogliamo tenere in forma liquida possiamo impiegare un piccolo crogiolo in grafite. Per riscaldare o fondere parti isolanti, ad esempio materie plastiche, il modo migliore in genere è inserirle in un piccolo involucro metallico.

Prove pratiche

Per le prime prove ed esperienze consiglio di preparare:

1 lungo chiodo di ferro

1 vite 3-4MA acciaio inox serie 300

1 bacchetta di ferrite, tipo quelle usate nelle radioline in onde medie

Acceso il circuito infilate il chiodo nella bobina. La corrente salirà molto e il chiodo diventerà presto rovente... in questo caso avremo sfruttato sia le correnti parassite sia le perdite per isteresi (almeno fino alla temperatura di Curie).

Ripetiamo ora la prova con la vite in acciaio inox della stessa dimensione (circa) del chiodo usato prima. La vite si riscalderà ma con più lentezza e caricando meno il generatore. Gli acciai inossidabili della serie 300 non sono magnetici e quindi il riscaldamento avverrà (quasi) solo per correnti di Foucault.

Ultima prova.. infilate progressivamente la ferrite nella bobina e... che accade? Il nucleo non si scalda e la corrente assorbita crolla! Lascio al lettore immaginare la spiegazione...

Conclusioni

Il riscaldamento ad induzione, da decenni impiegato nei grandi processi industriali è, con questi nuovi circuiti a basso costo, sperimentabile anche a livello sia didattico sia amatoriale su piccole parti. Si può eseguire la tempera di un cacciavite o di una punta da trapano, si può rammollire della plastica, si possono eseguire alcune saldature molto circoscritte senza surriscaldare parti limitrofe. Il limite è la fantasia ora.. e attenzione a non scottarsi le dita!

Bibliografia

https://www.ambrell.com/it/

http://www.aminditalia.com/it/faq.html

https://it.wikipedia.org/wiki/Corrente_parassita

http://www.pimas.it/ita/soluzioni/riscaldamento-ad-induzione

http://www.uihm.com/it/Induction-Heating-Technology/Base-details-of-High-Frequency-Induction-Heating.html

http://www.progettoinossidabile.it/inox-inossidabili-acciai-inossidabili/acciai-inossidabili-austenitici-magnetici.html

Pierluigi Poggi, La cottura ad induzione nella cucina domestica, Sandit 2011